瑞见——瑞鹏行研

2024-07-08

阅读: 2437 作者:蒋欣娣 瑞鹏观点

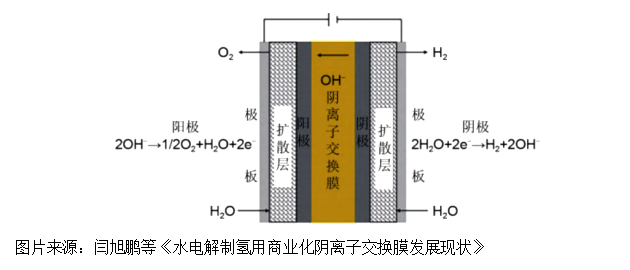

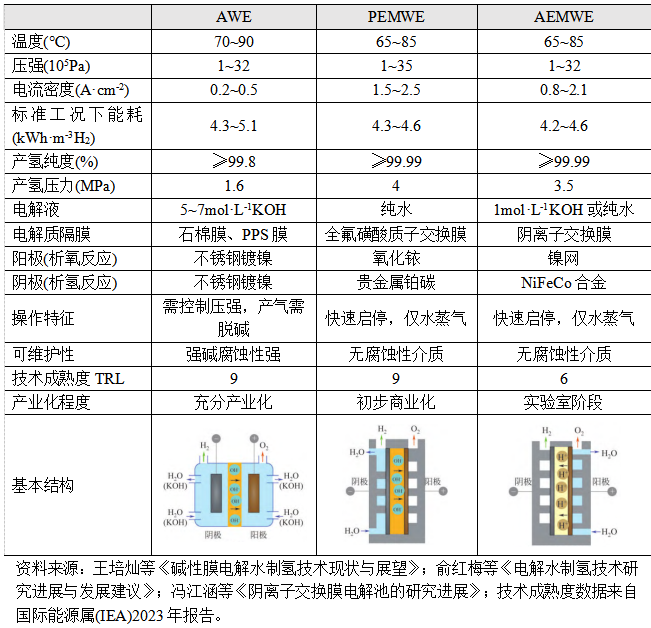

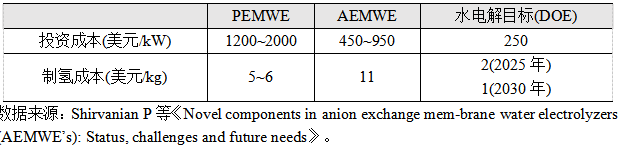

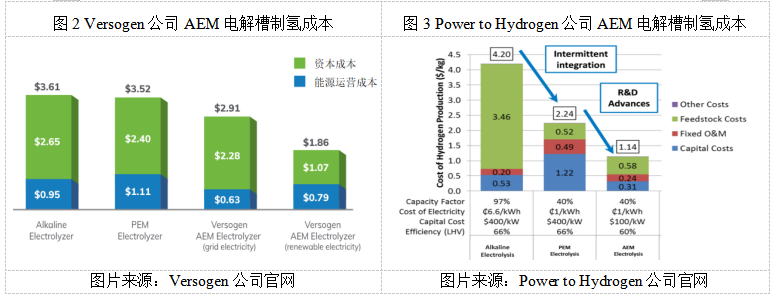

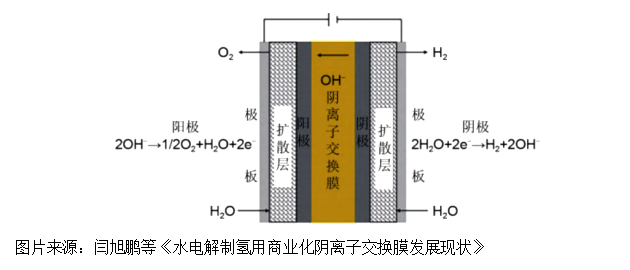

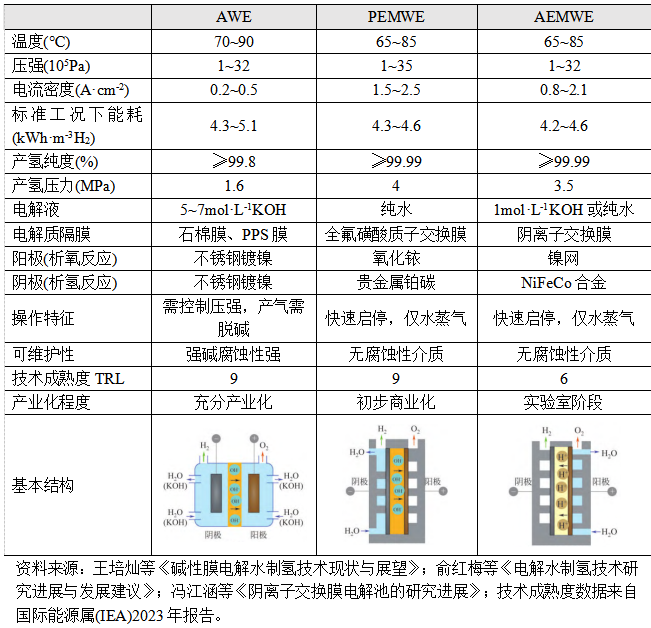

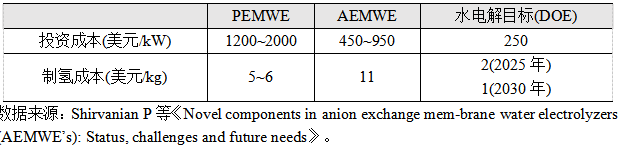

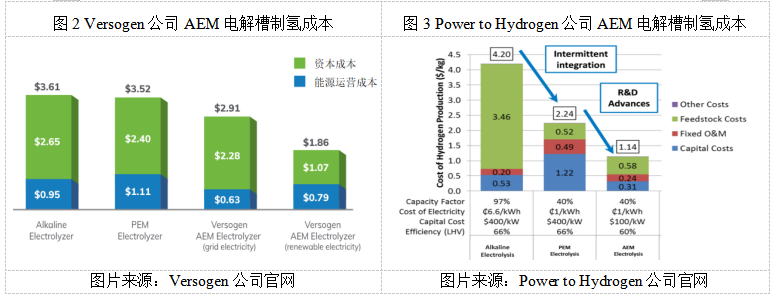

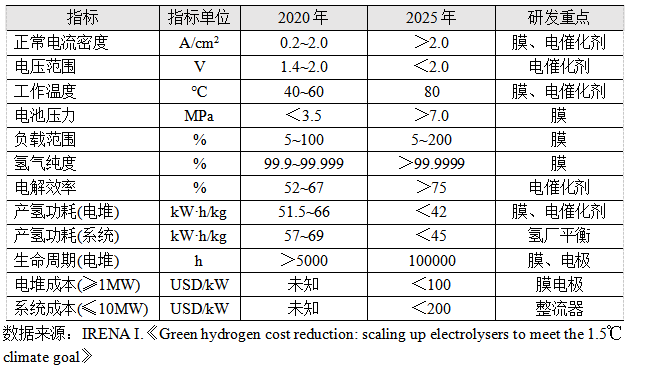

AEM电解槽主要由阴离子交换膜(AEM)、阴极阳极催化剂层(CL)、气体扩散层(GDL)和双极板(BP)等密封组合而成,水电解制氢时,使用纯水或低浓度碱性溶液作为电解液,在1.8~2.5V电压驱动下,电解装置以电化学方式分解水并产生氧气和氢气(图1所示)。具体来说,AEM电解水技术工作原理为:第一步,在电解槽的阳极、阴极两端外加直流电压,水从阳极穿过阴离子交换膜渗透到阴极。第二步,水在阴极催化剂作用下,接受电子发生析氢反应(4H2O+4e-→4OH-+2H2),产生氢气和氢氧根离子,其中,氢气透过气体扩散层释放出来,氢氧根离子穿过阴离子交换膜回到阳极。第三步,OH-在阳极催化剂作用下发生析氧反应(4OH-→2H2O+O2+4e-),释放电子并产生氧气。第四步,氧气随后通过气体扩散层与电解液一起流动释放出来。目前主流的电解水制氢技术包括碱性水电解(AWE)技术、质子交换膜电解水(PEMWE)技术与阴离子交换膜电解水(AEMWE)技术。根据国际能源属(IEA)2023年的报告显示,AWE和PEMWE的技术水平都在9级(即通过成功执行任务而证明的实际系统),已成功商业化;AEMWE技术从2021年的4级(即在实验室环境中验证了组件或样机)上升到2023年的6级(即在相关环境中演示了系统模型或原型),尚处于实验室研发阶段。AEMWE技术将AWE的低成本与PEMWE的简单、高效相结合,成为第三代电解水技术。表1为三种主要制氢技术的特性对比情况。(1)碱性水电解技术。AWE在20世纪初应用,是目前最为成熟、经济的电解水制氢技术。AWE最大的优势是阴阳电极板中不含贵金属,电解槽成本相对较低,但是由于电极催化活性较低、隔膜较厚(通常设在2mm左右),导致其最大运行的电流密度较低,降低电解效率和电解性能(能量转化效率大约在60%左右),且AWE电解槽启动较慢,在波动工况下操作安全性差,通常只能在稳定的电源输入下使用,因此,不适合风光等间歇性电能。(2)质子交换膜水电解技术。区别于AWE电解制氢,PEMWE使用全氟磺酸膜替代石棉膜,有效提高化学稳定性、质子传导性和气体分离性;且PEM装置的工作环境为纯水,可以避免强碱液环境对装置的腐蚀。但是,PEMWE电解过程中产生的强酸性环境对电极及电极催化剂提出了较高的要求,只能使用贵金属催化剂(Pt和IrO2),极大地提高了制氢成本,阻碍该技术的大规模应用。(3)阴离子交换膜水电解技术。AEMWE技术的研究最早开始于2012年,目前还处于实验室阶段。与AWE相比,AEMWE能够提高电流密度,增加能量转化效率,且将纯水或低浓度碱性水溶液作为电解液,缓解了强碱性溶液对设备的腐蚀问题;与PEMWE相比,AEMWE在碱性条件下可以采用易获取、低成本的非贵金属作为电极催化剂。但是,在电导率方面,阴离子交换膜的离子传导性较低,约为全氟磺酸膜H+传导率的二分之一;在稳定性方面,阴离子交换膜在碱性条件、60~80℃温度下,聚合物主链和有机阳离子基团易受OH−进攻而发生化学降解,导致膜机械性能急剧下降。AEMWE是一项极具吸引力的技术,但是由于该技术还不够成熟,美国能源部(DOE)和欧盟燃料电池和氢能联合组织(FCH-JU)预估的AEMWE制氢成本是PEMWE的2倍左右,不过AEM电解槽的投资成本比PEMWE低20%左右(表2所示),说明AEMWE的原材料成本较低,待未来相关技术成熟,AEMWE有望实现生产清洁且低成本的氢气。AEMWE主要生产厂商也对该技术的价格持有积极态度。德国Enapter公司预期未来5年内,将AEMWE制氢成本从10欧元/kg降到1.5-3欧元/kg(即1.7~3.4美元/kg);美国Versogen公司的AEM电解槽制氢成本将降到1.86美元/kg(图2所示);美国初创公司Power to Hydrogen测算其生产的AEM电解槽制氢成本将降至1.14美元/kg(图3所示),投资成本有望降到100美元/kW。二、AEM制氢关键技术——阴离子交换膜

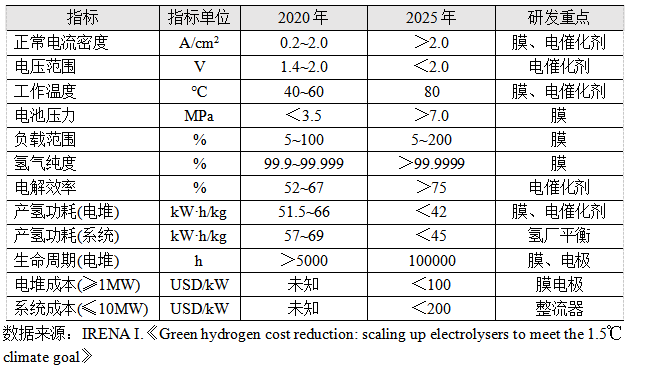

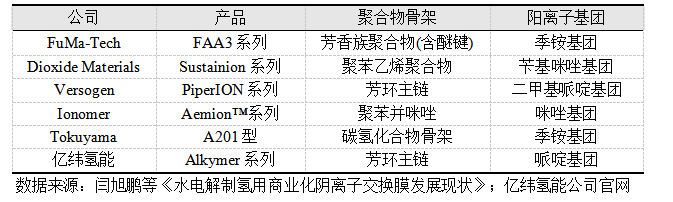

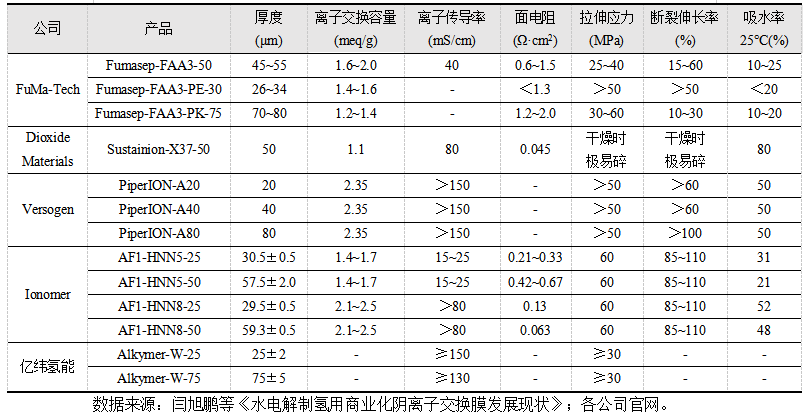

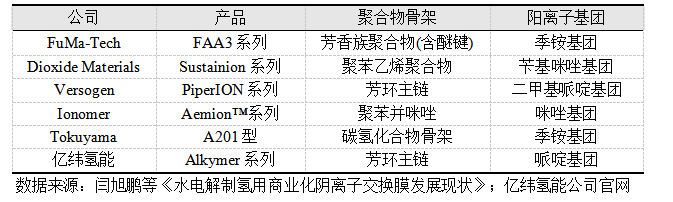

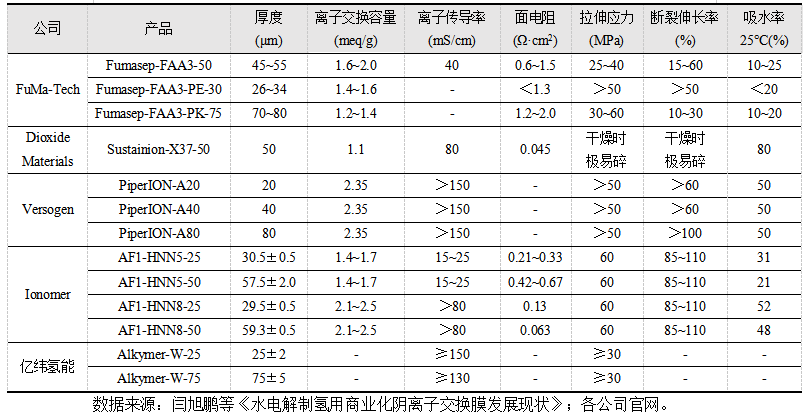

国际可再生能源署(IEA)对AEMWE的技术经济目标总结见表3,研发重点集中于电催化剂和膜,而AEMWE可以使用与碱性液体电解质相同的催化剂,因此AEMWE技术的真正挑战是制备高稳定性、高导电性的阴离子交换膜。在电解制氢过程中,阴离子交换膜能够阻隔阴阳两极气体扩散,避免危险事故发生,也能够为OH−离子提供内部传导通道,实现OH−离子的跨膜迁移,帮助电解系统形成完整回路。阴离子交换膜由聚合物骨架和阳离子基团两部分组成,两者的分子材料和结构共同决定了阴离子交换膜的稳定性和导电性。表4为目前适用于AEMWE的商业阴离子交换膜的聚合物骨架和阳离子基团。聚合物骨架是AEM的根基,负责维持膜的整体结构,决定了AEM的机械强度和热稳定性。聚合物骨架主要有两种制备路径:一种是对现有技术成熟的工程塑料(如PVC、PVDF等)进行接枝改性,使其带正电,但常见的工程塑料结构中含有的氢卤酸在强碱性环境中化学稳定性较差,最终导致AEM断链和机械性能的退化;另一种方式是利用单体聚合方法制备OH-传导率高的AEM,但是该方法制备的聚合物主链存在醚键(C-O),易受到OH-的攻击从而发生断裂,导致分子量的降低及膜的破裂。例如,FuMa-Tech公司的FAA3系列膜的主链是含有醚键的芳香族聚合物,拉伸应力和断裂伸长率都比其他产品弱,故引入聚乙烯(PE)、聚酮(PK)等增强材料以提升AEM的机械强度和稳定性。为了提高耐碱稳定性,聚合物骨架的研究重点是从单体结构和聚合反应的角度设计不含芳基醚键的全C-C键聚合物主链,使其在碱性环境中能够保持稳定的化学结构。近年来报道较多的无醚键的聚合物主要有脂肪族主链、聚苯类、聚苯并咪唑类等,例如,美国Dioxide Materials公司的Sustainion系列阴离子交换膜由于具有无醚键脂肪族聚合物(聚苯乙烯类)主链而具有较好的碱稳定性能;加拿大Ionomer公司生产的Aemion™系列阴离子交换膜的单体以聚苯并咪唑为基础,通过在主体分子2-苯基的两个邻位引入甲基增加C2位置的空间位阻,增加了OH-离子进攻难度,降低了聚合物结构降解可能性。阳离子基团是连接在聚合物骨架上的功能基团,其主要起到传导OH-离子的作用,决定了AEM的离子传导特性、吸水率和溶胀率等多种性质。最常使用的阳离子基团是季铵基团,其制备方法较为简单,成本较低,但是在强碱条件下季铵基团容易被OH-进攻而发生取代或β消除反应,进而使阴离子交换膜降解而失去传递OH-的能力。为了解决碱稳定性差和OH-电导率低的问题,研究人员对稳定阳离子基团的结构作出了大量理论设计和验证,并开发了包括芳香类季铵盐、非芳香环胺型盐、咪唑类基团、胍基类基团、哌啶类基团等多种化学结构稳定的功能基团。其中,咪唑类基团具备与季铵基团相似的离子传导能力,制备方法简单、成本较低,但是由于咪唑基团的C2位质子酸性较强,在强碱条件下极易发生开环反应,因此,对咪唑基团C2位取代基的研究受到关注;美国Versogen公司的PiperION系列和我国亿纬氢能的Alkymer系列阴离子交换膜选择哌啶基团作为阳离子基团,使得离子传导率大幅提升至150mS/cm,且哌啶阳离子具有较高的碱稳定性,基于聚芳基哌啶的阴离子交换膜的性能表现相对优异,受到了研究人员的重视。综上,从阴离子交换膜内部结构可知,阴离子交换膜的研究重点主要有两个方面:第一,从单体结构和聚合反应角度设计无醚键主链,提高阴离子交换膜的机械稳定性。第二,开发新型阳离子基团,提高阴离子交换膜的化学稳定性和离子导电性。一般来说,在AEMWE制氢产业化应用中,阴离子交换膜需满足以下需求:①高离子电导率、低电阻,保证OH-作为生成物、反应物与载流体在阴阳两极之间的传递;②良好的化学稳定性,电解水制氢系统运行时在纯水或低浓度碱性水溶液中保持长时间的稳定;③良好的阻隔性,防止阴阳两极气体直接接触,保证低渗透水和低电渗水含量;④优异的机械强度和尺寸稳定性,运行过程中保持良好的支撑性与抗拉伸性、溶胀率;⑤合理的成本控制,便于工业化生产。目前,能够自主生产阴离子交换膜的公司主要是德国FuMa-Tech、美国Dioxide Materials、美国Versogen、加拿大Ionomer以及我国的亿纬氢能,表5为这些公司生产的阴离子交换膜的性能数据,与PEM相比,商业化AEM仍有不足,难以同时兼顾机械稳定性和离子电导性。从结构稳定性来看,AEM与PEM的拉伸应力差不多,但是断裂伸长率远低于PEM(东岳氢能水电解制氢质子交换膜的断裂伸长率达到200%~280%)。从离子电导率来看,大部分商业化的PEM在1.00meq/g离子交换容量下,H+电导率能够达到100mS/cm以上,而AEM的在相同的离子交换容量下,OH-电导率远远不足,OH-的迁移率约为H+的50%。三、AEM制氢国内外商业化发展现状

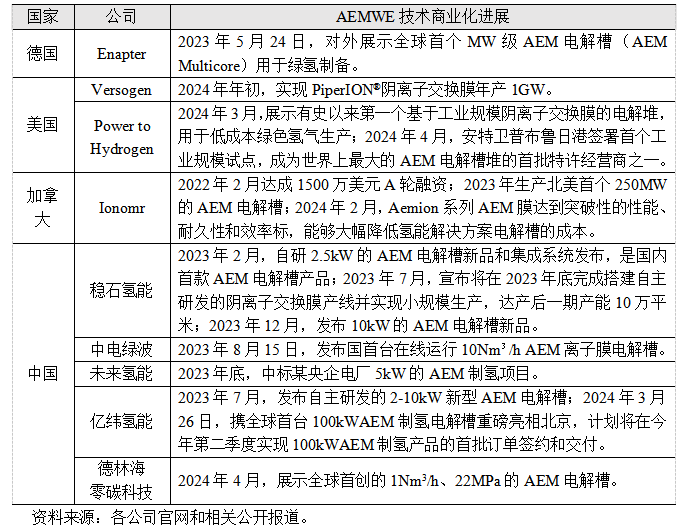

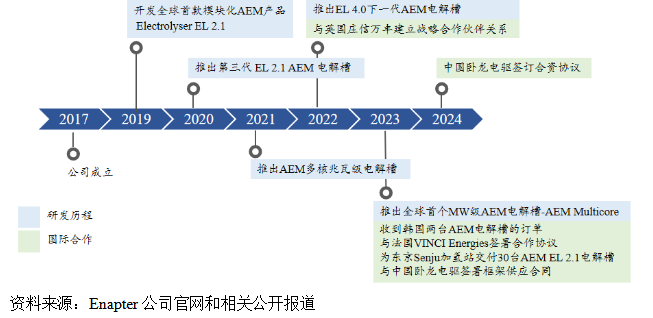

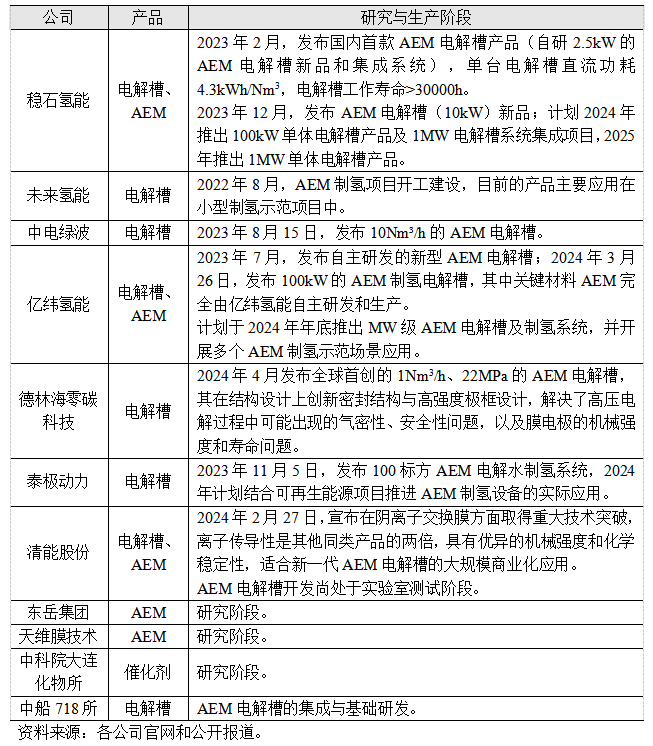

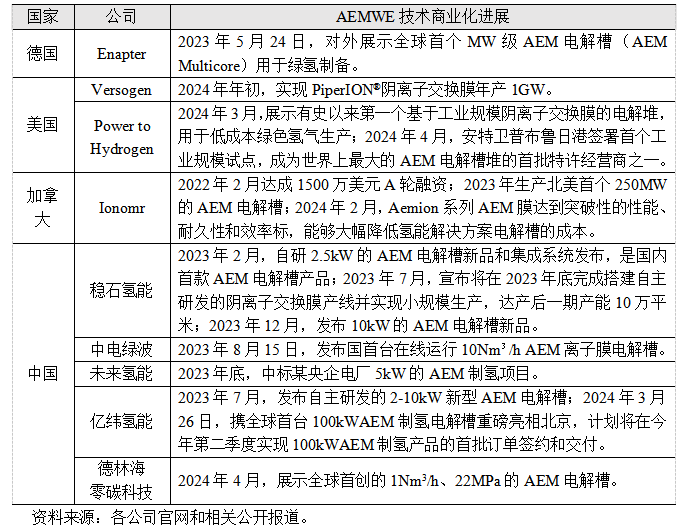

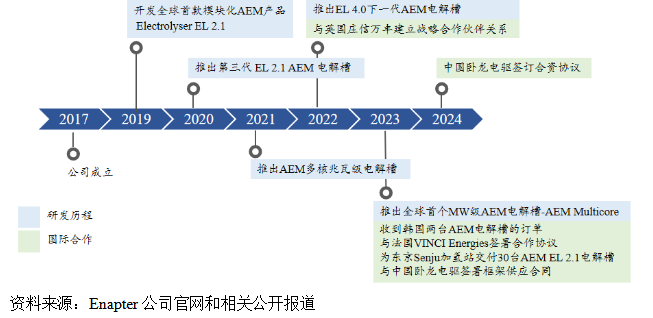

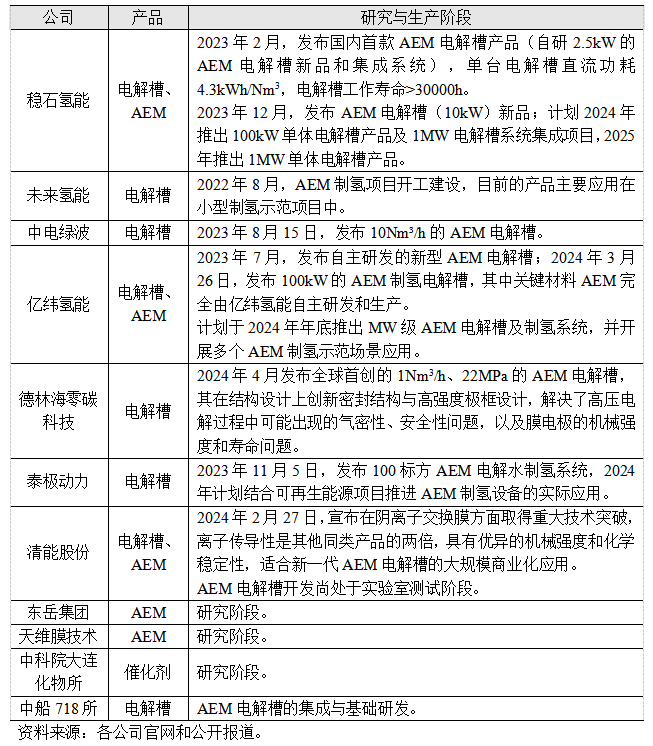

目前,全球AEM电解水制氢的商业化仍处于起步阶段,各国AEM电解技术均处于同一梯次,未形成明显代差。2019年,德国Enapter公司推出全球首款模块化的AEM商业产品Electrolyser EL 2.1,该产品能耗为4.8kWh/Nm3,单个模组氢气产率仅为500NL/h(约合1.08kg/天),难以满足现有情况下各种制氢需求应用场景。2020年至2022年,各国政府开始重视AEM水电解技术。欧盟于2020年启动三个2kW的AEM电解研发项目,并于2021年12月组成项目集群(AEMHUB),韩国科研院也参与其中;美国能源部于2021年6月推出“能源攻关计划”,计划在未来10至15年内集中攻关推进能源若干关键领域的科技创新,多项AEMWE项目受到美国国家部门资助;我国科技部于2022年在“催化科学”重点专项项目申报指南中设“阴离子交换膜电解水制氢研究”专项。2023年至今,各国AEMWE电解槽商业化研究出具成效,从最初的千瓦级到目前250兆瓦级成功问世,2024年将陆续开展试点工作(表6所示)。值得注意的是,相较于PEMWE而言,国内外对AEMWE的研究时间差距并不是很大,未形成明显代差,但是欧洲和北美地区凭借过往PEMWE的成熟技术经验,已成功完成250兆瓦的电解槽,而我国目前还处于100千瓦电解槽的试点项目。如果今年年底亿纬氢能能够成功推出MW级AEM电解槽及制氢系统,将推动我国AEM制氢技术更进一步。2、头部公司开展海外市场合作,推进AEMWE商业化应用国内外AEMWE产品生产厂商几乎一家独大,在各自地区形成较强的技术垄断与技术壁垒,近年来,各公司与海外公司签订合作协议,一方面促进AEMWE的研究推进与项目试点,另一方面加速抢占市场,实现先发优势。海外市场合作与市场布局最快的是德国Enapter公司,目前已与欧洲、亚太地区展开相关合作。2022年5月,Enapter与英国庄信万丰建立战略合作伙伴关系,庄信万丰向Enapter投资2000万欧元,为加速AEM技术的扩展提供协同效应,双方将进行长期合作,并共同探索生产废料和报废组件和设备的再处理和回收方案。2023年1月,Enapter与韩国公司签订两台AEM电解槽订单,总容量为2MW,将用于济州岛的12.5MW氢气试点项目。2023年2月,Enapter与法国系统集成商VINCI Energies签署至少五年的合作协议,Enapter将提供能够每天生产约450公斤绿氢的AEM多核电解槽,VINCI Energies的德国业务部门将其与必要的基础设施和相关辅助设备一起集成到客户的绿色制氢设施中,共同建设满足行业性能和成本要求的氢工厂。2023年7月,Enapter为日本东京天然气公司旗下Senju加氢站交付30台AEM EL 2.1电解槽和15台干燥设备,这是亚洲第一个使用AEM电解槽的商业化站内制氢加氢站。2023年8月,Enapter与我国卧龙电驱公司签署一份价值600万欧元(合650万美元)的框架供应合同,Enapter为中国客户提供5MW多核系统和130台单核AEM电解槽,并于2024年1月29日签订合资协议,双方将在中国成立合资公司,共同致力于AEM电解槽技术相关产品在中国区域的发展。图4 德国Enapter公司AEM研发与国际合作历程除德国Enapter公司外,美国Versogen公司于2022年10月获得斗山公司、科慕公司、TechEnergy Ventures等公司14.5百万美元的A轮融资,该资金将支持Versogen下一代电解槽堆的开发和原型,并扩大其专利阴离子交换膜的生产;我国中电绿波公司于2023年8月推出的10Nm³/h阴离子交换膜电解槽中,非贵金属触媒电极是基于其合作伙伴Ionomr旗下的Aemion系列薄膜;我国稳石氢能公司于2023年9月中标一个国外10kW的AEM制氢示范项目。国内AEM水电解相关产品的发布大多开始于2023年,亿纬氢能、稳石氢能、北京未来氢能等公司已推出2.5-100kW的AEM电解槽产品,但是仅在科研院所、电厂、化工等领域实现小规模应用。第一,国内实现阴离子交换膜自主生产的公司很少。截止2024年4月,国内仅亿纬氢能一家公司在官网上展示了自产AEM膜产品的各项性能指标,是国内唯一一家集AEM研发、量产和销售为一体的科创型公司,其余已实现AEM膜研究并计划小规模生产的只有稳石氢能和清能股份两家公司,而东岳集团、天维膜技术有限公司还处于AEM膜的研究阶段。目前,高导电性与强机械性并存的AEM还停留在实验室研发阶段,国际上生产的AEM也各有优缺点,国产AEM尚有技术突破的可能性。第二,AEM电解槽缺少大标方产品,成为制约其大规模商品化的难点之一。目前AWE电解槽单槽已经开始向1000Nm³/h以上迈进,PEM电解槽≥50Nm³/h的产品也已经处于示范期。而AEM电解槽单槽产品还停留在0.5~10Nm³/h之间,主要应用于小型制氢示范项目中,例如北京未来氢能公司向国内大型央企交付的产品为单槽3Nm³/h的AEM电解水系统。小标方产品很难满足我国西北、西南等地区大型可再生能源电解水制氢综合示范项目的采购标准。四、总结

1、AEM电解槽综合AWE和PEM电解槽的优势,被认为是最具发展前景的电解水制氢技术。2、开发高离子电导率、高强度和高化学稳定性的阴离子交换膜是AEMWE制氢技术突破发展瓶颈的重中之重。3、国内外AEMWE技术没有形成明显代差,均处于研发阶段和初期市场应用阶段,且各公司通过资本、技术、市场等方面的合作来推进AEMWE的商业化应用。我国有望在本轮技术发展中占领较大市场份额。4、AEM水电解制氢技术发展时间较短,阴离子交换膜在性能、耐久度以及工程实际应用效果还需要展示更多的真实数据,才能研判该技术路线的实际进展和未来发展。

- 相关推荐

-

![瑞见——投资人说]()

瑞见——投资人说

企业福利策略与差异化管理作者 邱先萍 西安瑞鹏资产管理有限公司行政专员引言在当今竞争激烈的商业环境中,企业福利策略已成为吸引和保留人才的关键因素。随着员工需求的多样化和个性化,传统的“一刀切”福利模式已不再适用。本文将探讨企业如何通过差异化福利管理来满 ...

-

![瑞见——投资人说]()

瑞见——投资人说

固态电池最新产业进展作者 赵圣斌 西安瑞鹏资产管理有限公司首席基金运营官关注资本市场的朋友最近几个月应该明显察觉到固态电池受到了越来越多的追捧,相关的概念股也上涨了很多。不过,还有一些朋友对此有不少疑惑,有人说目前电动车的续航里程够用了,价格也够便宜, ...

-

![瑞见——动态]()

瑞见——动态

内容提要——瑞鹏资产获知名公众号“西安金融棒棒糖”点赞宣传。——首期规模8亿元!大湾区科创产业基金落地,目标规模高达12亿元。——陕西基金业协会与陕西股权交易中心联合举办“专精特新”专板建设及新三板挂牌绿色通道专题座谈会。瑞鹏资产获知名公众号“西安金融棒棒糖 ...

-

![【见·势】孤独的囚徒]()

【见·势】孤独的囚徒

全文约1.3万字,阅读时间30分钟。文:戴胜蓝图:戴胜蓝前言上帝说,要有光。你相信光吗?(一)在云天明送给程心的“蓝星”停留不久,关一帆便带着程心飞往不远处的“灰星”。程心揣着炽热的诚心,希望见到那个她追悔了数百年,追逐了数百光年的人。飞船舱内,关一帆却为她揭 ...

-

![瑞见——投资人说]()

瑞见——投资人说

行业研究之陶瓷基复合材料作者 张莉瑞鹏资产高级投资经理一、陶瓷基复合材料陶瓷基复合材料主要由陶瓷基体、纤维以及界面层组成,其中:纤维构成陶瓷基复合材料的骨架,是主要承载单元,一般具有高强度和高模量的特性,复合材料的强度很大程度上取决于增强纤维的强度;包覆在 ...

-

![瑞见——投资人说]()

瑞见——投资人说

个人转让股权税务事宜作者 刘小宁 西安瑞鹏资产管理有限公司财务经理以下是股权转让行为:(1)出售股权;(2)公司回购股权;(3)发行人首次公开发行新股时,被投资企业股东将其持有的股份以公开发行方式一并向投资者发售;(4)股权被司法或行政机关强制过户;(5) ...

-

![论韭菜的自我修养]()

论韭菜的自我修养

(一)被许多信众视为“财富自由”行动导师的李笑来先生,在2018年初因一段私人谈话录音的泄露,引发严重的舆论风波,导致大量粉丝和投资者对其失去信任,甚至抨击其毫无底线的“割韭菜”行为。这一事件导致李笑来的个人形象及影响力面临崩塌。伴随着舆论众口铄金般的发酵, ...

-

![瑞见——投资人说]()

瑞见——投资人说

交通事故损害赔偿要点解析-以陕西省为例作者 王婷瑞鹏资产高级风控经理《中华人民共和国民法典》第一千二百一十三条规定:“机动车发生交通事故造成损害,属于该机动车一方责任的,先由承保机动车强制保险的保险人在强制保险责任限额范围内予以赔偿;不足部分,由承保机动车 ...

-

![瑞见——瑞鹏行研]()

瑞见——瑞鹏行研

私募股权投资基金税收优惠政策解析作者 丁欣 西安瑞鹏资产管理有限公司财务专员微信:xinxin私募股权投资基金的税费占基金成本的很大比例,因此税收政策一直是私募股权投资基金选择注册地址的一个重要考量。私募股权投资基金的税收问题,涉及基金的三种不同组织形式,即 ...

-

![瑞见——瑞鹏行研]()

瑞见——瑞鹏行研

IPO收紧以来的发行趋势分析作者 冯超 西安瑞鹏资产管理有限公司合伙人微信:fengbuzhibiu为调节一二级市场供给、平衡资本市场资金流动,提升二级市场赚钱效应,自2023年8月以来,证监会对IPO(首次公开发行)采取收紧政策。一晃也快一年了,我们来看看大家关心的IPO处于 ...

网站地图sitemapMsitemapPC

Copyright © 2026 西安瑞鹏资产管理有限公司(rpzc.com.cn)版权所有备案号:陕ICP备19026056号-1技术支持:万美云计算关键词:瑞见——瑞鹏行研 瑞鹏观点

瑞鹏资产

瑞鹏资产