金刚石行业分析

瑞鹏资产 程嫄婷

一、金刚石概述

(一)特性

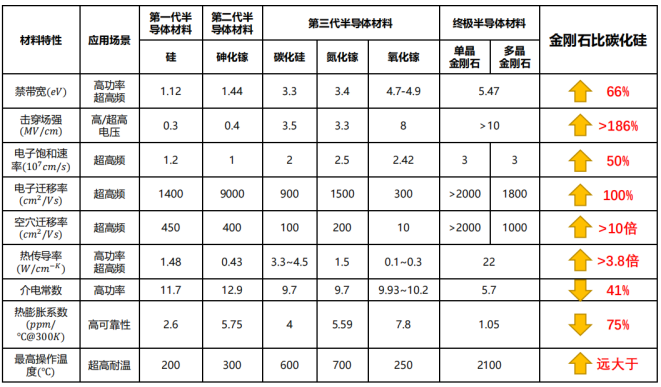

金刚石是由碳原子组成的晶体,其中每个碳原子与周围的4个碳原子以共价键相连,构成正四面体结构。金刚石是自然界中天然存在的最硬的物质,与硅同为单质半导体,单晶金刚石被称为“终极半导体”,性能完全超越现有半导体材料,可以克服SiC和GaN“击穿场强不足”和“自热效应”瓶颈。在超高电压、超高频率、超大功率、超高效率、耐辐照且无需冷却的电子器件方面,单晶金刚石具有得天独厚的优势。

金刚石与其他半导体衬底材料性能对比如下:

(二)金刚石的分类

1、单晶与多晶分类

金刚石按照晶体排列情况可分为单晶与多晶,单晶金刚石是原子排列规律相同、晶格位相一致的晶体,结晶体内部的微粒在三维空间呈有规律地、同期性地排列,具有缺陷少、无晶界制约的特点,具有均匀的化学、热力学、电学性能。半导体级别的金刚石只能是单晶结构。多晶金刚石是由众多位向不一致的细小的纳米级和微米级小晶粒组成,晶体结构不均匀,缺陷严重、脆弱,多晶金刚石广泛用于砂轮、磨料和散热等领域。

2、用途分类

金刚石根据材料品质和用途可分为力学级、热学级、光学级和电子级。力学级金刚石基于其超硬的材料特性,在超精密加工、钻探、超高压物理等领域具有普遍应用;热学级金刚石凭借其超高的导热率和绝缘性能,使用在半导体热沉等散热领域;光学级金刚石拥有从紫外波段到远红外波段乃至微波的超宽透过波段,因而成为高功率激光、微波装备及大通量光源的理想窗口材料;电子级金刚石被称为“终极半导体”材料,可作为新一代半导体衬底,在航空航天、人工智能、5G等尖端科技领域具有极为重要的战略意义。

二、制备方式

(一)制备工艺

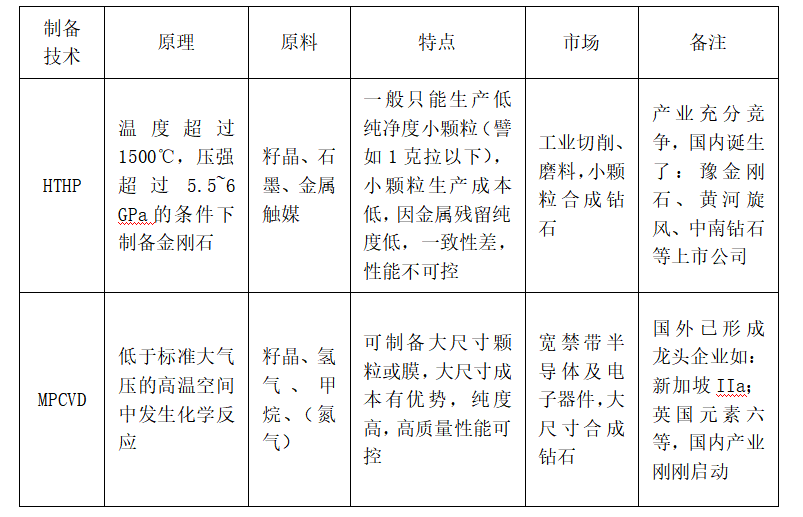

自从18世纪证实了金刚石是由纯碳组成以来,人们就开始了对人造金刚石的研究。目前人造金刚石的产业化制备方式有两种:高温高压法(HTHP)和微波等离子体化学气相沉积法(MPCVD)。高温高压法受到设备尺寸增大难的限制,目前还难以制备大尺寸单晶金刚石,且制备过程中需要加入金属催化物,导致合成的金刚石可能含有金属触媒等杂质,无法直接用做半导体电子级别。

微波等离子体化学气相沉积(MPCVD)法是目前公认制备高品质金刚石的方法,相比HPHT技术,MPCVD在晶体质量控制、半导体掺杂、形貌控制、大面积方面更具优越性。其生长单晶金刚石所用气源主要有氢气( H2) 、甲烷( CH4) 、氮气( N2) 和氧气( O2),在微波作用下裂解成 H、O、N 原子或 CH2、CH3、C2H2、OH 等基团。含碳基团( CH2、CH3、C2H2) 将在金刚石(籽晶)表面形成气固混合界面,在动态平衡模型或非平衡热力学模型下实现金刚石( sp3) 、非晶碳或石墨( sp2) 的生长。氢等离子体刻蚀非晶碳或石墨的速度比刻蚀金刚石的速度快得多,因此 CVD 金刚石表面的非金刚石相被快速刻蚀,从而实现金刚石生长。进一步可以利用三维生长和克隆衬底马赛克拼接技术可以得到更大的单晶金刚石。

(二)大尺寸制备方式

当下电子级的单晶金刚石的尺寸普遍在英寸级以下,但若作为晶圆衬底,其尺寸需要在2英寸及以上,才能规模化的进行后续的晶圆前道制备工序。高温高压法受到设备增大困难的影响,其制备的单晶金刚石普遍在英寸级以下;而MPCVD法需要先有同样大尺寸和规格的金刚石作为籽晶才能沉积生长。因此,大尺寸电子级单晶金刚石的制备技术仍是金刚石材料作为半导体器件商业应用所面临的挑战之一。

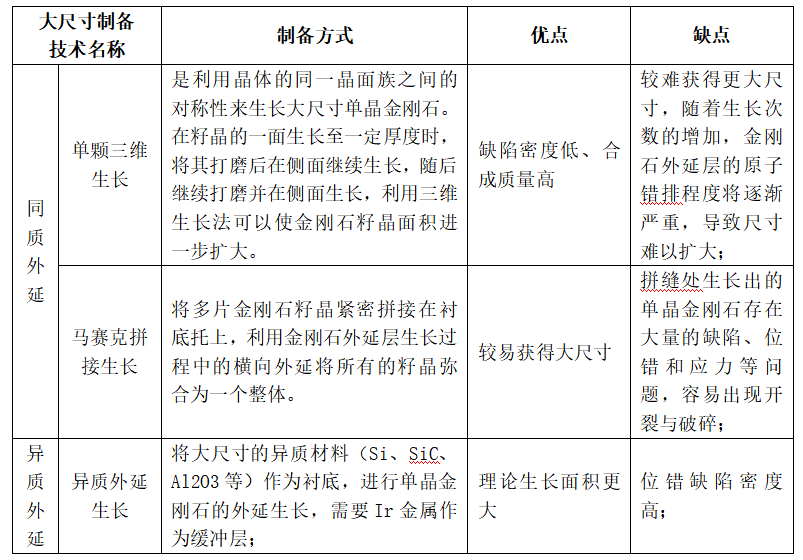

目前,CVD制备大尺寸单晶金刚石的技术主要有单颗三维生长技术、拼接生长技术以及异质外延生长技术。具体如下:

从实现大尺寸单晶衬底生长来看,异质外延和拼接生长方案更容易实现,但结晶质量不如单颗金刚石同质外延生长,同质外延金刚石中的位错密度一般在10^3-10^6/cm^2,而异质外延生长获得的金刚石中的位错密度为10^6-10^8/cm^2。利用拼接生长获得的单晶金刚石则在拼接缝边缘存在高密度缺陷及应力分布。如何进一步降低金刚石的位错密度是大尺寸单晶衬底生长面临的主要挑战之一。

三、行业发展现状

(一)下游应用需求情况

超宽禁带半导体金刚石集电学、光学、力学和热学等优异特性于一体,在高温、高频、高效、大功率微波器件、电力电子器件、生物传感器、紫外和X光探测与成像、粒子闪烁体探测与成像、光电器件、航空航天和武器系统方面有着极为重要的应用前景,性能完全超越现有的半导体材料,可以克服SiC和GaN“击穿场强不足”和“自热效应”瓶颈,被誉为“终极半导体”。

目前受限于生产技术,半导体级单晶金刚石还没有进入大规模的产业化。未来随着技术不断提高和研发突破,单晶金刚石进入产业化生产后,下游广泛的应用领域对其需求是巨大的。

1、金刚石的电学性能

金刚石的电学特性,包括大的禁带宽度、高的载流子迁移率、高的击穿电场、大的热导率等承载了人类将金刚石称为终极半导体的巨大期望。然而,金刚石是绝缘体(常态下),半导体化是其应用发展的最大障碍。金刚石材料的掺杂是形成功率器件的基础技术,通过向金刚石中掺入适当的元素从而改变其电学性能,使其可以作为半导体材料广泛应用于电学器件中。

金刚石掺杂包括p型掺杂和n型掺杂,含有杂质的天然金刚石呈现p型导电特性,在工业生产中,也可以通过离子注入和CVD法向金刚石中掺入硼元素来实现。然而自然界中不存在n型导电的天然金刚石,而且晶格缺陷会补偿载流子,使掺入的杂质元素得不到有效激活,导致金刚石的n型掺杂一直是行业内的难题。

2、金刚石光学性能

金刚石光学材料基于其优异综合性能,除在中红外3~5μm范围内因声子振动存在本征吸收峰外,从深紫外0.23μm至微波毫米波段都具有很好的透过性。金刚石的光学应用主要是分为金刚石自支撑膜窗口、光学晶体和光学涂层。金刚石自支撑膜窗口适用的波长基本囊括了从X射线、深紫外到微波的所有波段,可用于微波窗口、导弹窗口/整流罩、X射线窗口、激光窗口、微透镜等核聚变、机载、弹载、舰载、星载上的窗口组件。基于金刚石内部碳原子的高原子密度和强键合特性,结合高度对称的晶格结构,使其具有高拉曼增益;同时,高折射率和高声波传输速度使之具有高布里渊增益和布里渊频移。因此,金刚石晶体能够为高功率和高效率的拉曼和布里渊激光运转提供新的载体,可有效率地改善拉曼激光器输入光束的空间相干性,使布里渊激光器更易获得频率可分辨的斯托克斯光输出。金刚石光学涂层(厚度小于几十个微米),可直接将金刚石薄膜沉积到被保护的光学窗(如石英、硅等)表面上,起到增透,保护的作用。

3、金刚石散热

金刚石是绝缘体,自由运动的电子数很少,对导热的贡献主要是来自原子振动(晶格振动)。固体物理中用格波来描述晶格振动,最小能量单元的格波称为声子。在室温下,金刚石中碳原子半径小、结合力强、声子流传输容易;且金刚石弹性模量大,密度小,其德拜温度在2220K左右,高的德拜温度也决定着金刚石具有较高声子平均速度(1.82×104m/s),因此有极高的热导率。

金刚石的散热应用主要有两种方式,一是大面积的集中散热,如TR组件、微波功率组件和高功率激光器组件等;二是对热发射单元的点散热,如氮化镓器件。前者使用大尺寸的金刚石自支撑膜或直接沉积,后者是再进行单点加工。连接方式有键合、粘接和焊接。

4、金刚石力学性能

金刚石的力学性能包括现有已知材料中最高的硬度(维氏硬度>8000 kg/mm^2)、高弹性模量(杨氏模量可达1.05×1012Pa)、大的抗压强度(可达8600MPa)、极高的耐磨性和低摩擦系数(空气中与金属的摩擦系数小于0.1)等优异特性。

在金刚石的力学研究方面,目前主要分为金刚石自支撑膜本身的性能和作为工具涂层的金刚石膜应用两部分。金刚石自支撑膜的性能主要包括断裂的强度和韧性、砂蚀和雨蚀以及循环载荷下的动态力学性能和摩擦磨损性能。作为共聚涂层,在切削、机加工等传统工业应用领域,金刚石相关产品的应用已经非常成熟,具体主要表现在涂层刀具和拉丝模具,金刚石涂层可以有效延长工具的使用寿命,且由于金刚石本身的高硬度和低摩擦,涂层可以提高刀具的切削性能和拉丝模产品表面的平滑度。

(二)行业发展情况

金刚石(CVD制备)电子级和光学级应用的关键问题是“缺陷”,高纯度和低缺陷密度是金刚石未来一段时间集中需要解决的问题方向。目前高温高压法制备的单晶金刚石最大尺寸可达直径20mm;MPCVD制备的同质外延生长尺寸可达1英寸;采用拼接技术可达到2英寸;采用异质外延生长可达到4英寸。金刚石的散热方向是其发展最快的应用方向,与高效率制备和散热面积相匹配的应用技术将在短期内超越器件散热的需求,实际应用的关键是成本控制。

我国在金刚石的产业化上拥有很好的基础与优势,拥有全球金刚石行业规则制定及产品定价的话语权,金刚石单晶、微粉和制造的市场占有率超过90%,制作成砂轮、切割线、刀具等多种形态产品,广泛应用于下游石油钻探、石材切割、光伏切割等市场,使用范围广、应用场景多,也出现了如惠丰钻石、黄河旋风、岱勒新材和美畅股份等若干家金刚石相关的上市公司。下一步的发展重点,更多在半导体领域。国内厂家对发挥金刚石电子电力即半导体性能的认识上,与国际基本同步。未来金刚石材料和功率器件发展的重点方向集中在:首先是开发出满足功率半导体器件制造要求的2英寸以上的衬底制备技术;其次是在高质量金刚石N型掺杂技术方面进一步取得突破;再者就是金刚石器件研制的核心工艺,研制出高性能的金刚石功率器件,提高稳定性,实现商业化应用。